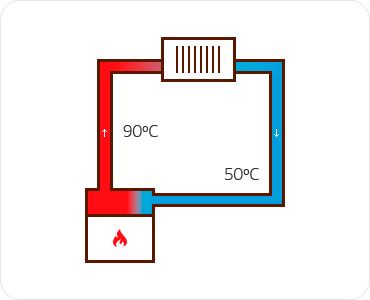

Вода, нагреваясь в котле, поднимается вверх по центральному стояку и по подающему трубопроводу поступает в радиаторы отопления (нагревательные приборы), где отдает часть своего тепла. Далее уже охлажденная вода по обратному трубопроводу вновь поступает в котел и снова нагревается. Затем цикл повторяется, обеспечивая комфортную температуру в отапливаемом помещении.

Горячая вода, вследствие уменьшения своей плотности при нагревании, поднимается по центральному стояку вверх, выдавливаемая холодной водой, возвращающейся в котел. Далее самотеком растекается по подающему трубопроводу к радиаторам отопления. После «пребывания» в них вода также самотеком стекает обратно в котел, вновь выдавливая вверх уже нагретую в котле воду.

Для обеспечения естественной циркуляции теплоносителя (обычно воды) в системе горизонтальные части трубопровода монтируются с уклоном не менее 1 см на погонный метр длины горизонтального участка системы отопления.

Основным преимуществом таких систем является энергонезависимость котлов на твердом топливе. То есть такие системы можно использовать в домах, где отсутствует электроснабжение. Большая инертность системы из-за достаточно большого объема теплоносителя в системе может играть как положительную (некое подобие теплового аккумулятора при «потухшем» котле), так и отрицательную роль — значительное время изменения температуры системы, особенно на стадии запуска.

К недостаткам водяных систем отопления с естественной циркуляцией можно отнести:

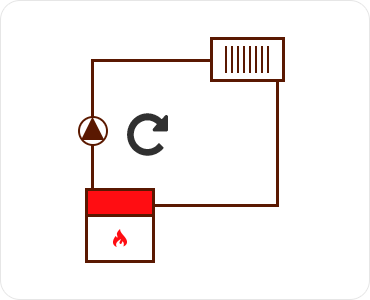

Когда площадь отапливаемого помещения измеряется сотнями, а то и тысячами квадратных метров, да еще при этом и расположенных в несколько этажей, то классический вариант устройства отопления, основывающийся на естественной циркуляции, не сможет быть эффективным. Это вполне очевидно, так как давление в данной системе даже при использовании мощного котла редко превышает 0,6 мПа. Решить вопрос можно устройством замкнутой системой с применением труб большого диаметра, либо установкой циркуляционного насоса для системы отопления.

Покупка и установка труб сама по себе обойдется недешево, к тому же придется реконструировать всю систему отопления, поэтому самым оптимальным решением для отопления площадей до 200 кв. метров является установка циркуляционного насоса.

Основным назначением циркуляционного насоса является обеспечение принудительной циркуляции теплоносителя в пределах замкнутой отопительной системы. Их устройство имеет значительное сходство с дренажными насосами, имеющими металлический корпус, керамический либо стальной ротор, роторный вал с крыльчаткой, вращающий ротор и электродвигатель.

Установленный в систему отопления насос обеспечивает засасывание воды с одной стороны и ее нагнетание с другой за счет работы крыльчатки и возникающей при этом центробежной силы. Очевидно, что поднять давление с помощью циркуляционного насоса для системы отопления при наличии расширительного бачка невозможно, да это и не нужно, ведь основной задачей является преодоление сопротивления, которое может встречаться на отдельных участках отопительной системы.

Правильная работа циркуляционного насоса обеспечивается специальным элементом – ротором, на концах которого размещены специальные лопасти, при помощи которых и усиливается перемещение теплоносителя в трубах.

В большинстве современных моделей циркуляционных насосов установлен один ротор, однако в некоторых приборах можно встретить и два таких элемента. Вне зависимости от количества роторов, насосы для котлов отопления эффективно будут работать только в том случае, если в системе нет воздуха. Существует два основных типа насосов – с мокрым ротором и с сухим.

Как понятно из названия, в насосе с мокрым ротором данный элемент погружен непосредственно в теплоноситель. Специальная конструкция позволяет циркулирующей жидкости соприкасаться с элементами ротора и, таким образом, выступать в роли охладителя и смазки для отдельных элементов насоса. Явное достоинство насоса с мокрым ротором состоит в том, что циркуляционный насос для центрального отопления является практически бесшумным, поскольку вибрация и звук работающего ротора поглощается самим теплоносителем. насосы для котлов отопления

Мини насосы для отопления данного типа могут применяться как отопительных системах, так и в тех, что осуществляют параллельно и ГВС дома. При этом такой бытовой насос для отопления можно использовать как для жилых домов, так и для промышленных помещений (промышленный циркуляционный насос для отопления). Промышленные насосы для отопления имеют большую мощность.

Благодаря изолированности деталей от влаги циркуляционный насос для отопления 12в с сухим ротором имеет большую мощность и может перекачивать достаточно большие объемы теплоносителя, что делает допустимым применение подобного оборудования для отапливания больших площадей. Явным отличием между сухим и мокрым насосом, помимо расположения ротора относительно теплоносителя, является еще и то, что при необходимости в насосе с сухим ротором возможна замена мотора на более мощный.

Существует некоторое различие насосов и по соединению мотора. В частности, такие центробежные насосы для отопления бывают: муфтовые и фланцевые.

Система, в которой задействован циркуляционный смесительный насос отопления, является более экономной. В частности, в такой системе позволяется использование регуляторов температуры. Расположенные на каждом радиаторе, они позволяют корректировать уровень его прогрева. Таким образом – вы сами можете подбирать, какая именно температура будет вам наиболее комфортна. Кроме того, использование подобных регуляторов несколько снижает уровень прогрева воды, что ведет к экономии топлива.

Кроме того, циркуляционный подкачивающий насос для отопления позволяет за счет активного перемещения теплоносителя сохранить стабильную и комфортную температуру в помещениях даже в том случае, если работа котла временно остановлена. Дополнительными преимуществами системы с циркуляционным насосом является еще и то, что в ней может быть использовано меньшее, чем в системе с естественной циркуляцией, количество теплоносителя.

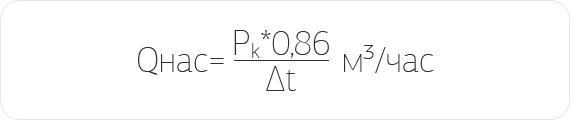

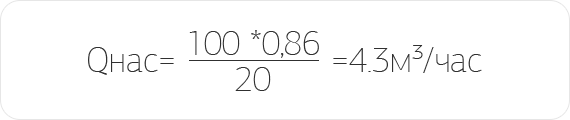

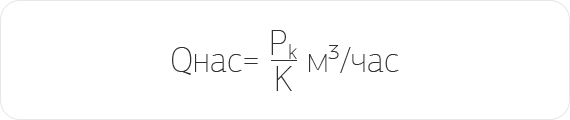

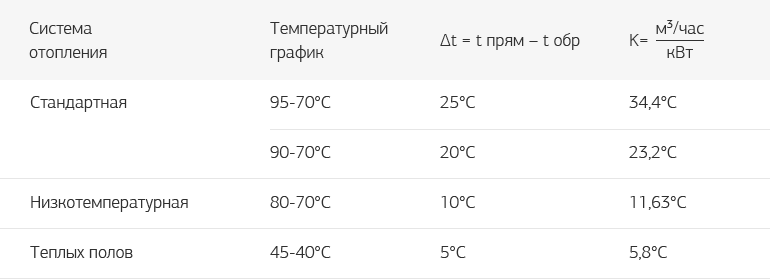

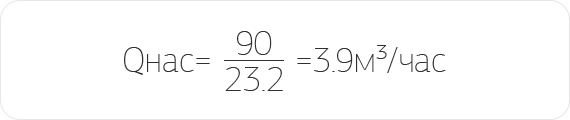

Циркуляционные насосы предназначены для обеспечения принудительного движения теплоносителя по замкнутому контуру системы отопления. Основными параметрами циркуляционного насоса являются расход (подача) насоса (Q) измеряемый в м³/час и напор (Н), измеряемый в метрах водяного столба (м вод. ст).

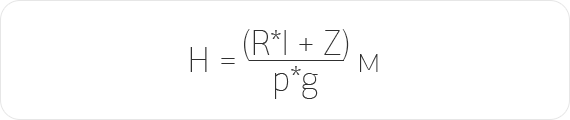

Кроме необходимой подачи, насос должен обеспечивать в системе отопления напор (Н), достаточный для преодоления сопротивления трубопроводной сети. Для правильного выбора нужно определить потери в наиболее протяженной линии схемы (до самого дальнего радиатора). При проектировании новой системы возможны точные расчеты с учетом сопротивления всех элементов (труб, фитингов, арматуры и отопительных приборов). Обычно необходимые сведения приводятся в паспортах на оборудование. При точном расчете можно использовать формулу:

В случаях с действующими теплопроводами подобные вычисления, как правило, невозможны. В таких ситуациях чаще всего пользуются приблизительными расчетами:

Если установка не оснащена ни терморегулирующим вентилем, ни смесителем, ZF = 1,3; для контура с терморегулирующим вентилем ZF = 1,3 * 1,7 = 2,2; для контура со смесителем ZF = 1,3 * 1,2 = 1,6; когда система включает оба прибора ZF = 1,3 * 1,7 * 1,2 = 2,6.

При подборе циркуляционного насоса для систем отопления, в которых используются в качестве теплоносителей незамерзающие жидкости на основе гликолей, необходимо учитывать, что физические свойства этих теплоносителей значительно отличаются от воды. Их теплопроводность ниже, чем у воды в 1,5 раза; теплоемкость ниже в 1,2 раза, а кинематическая вязкость выше в 4 раза. Поэтому, для систем с гликолиевыми теплоносителями рекомендуется брать насос с расходом в 1,5 раза больше, а напор в 2 раза больше, чем для систем отопления, в которых в качестве теплоносителя используется вода.

Современные насосы одинаково хорошо работают и на подаче, и на обратке в любой части контура отопления. Однако: Чем выше температура теплоносителя — тем ниже ресурс подшипников и всех пластиковых частей устройства. Более низкая температура воды несколько увеличит ресурс прибора. С этой точки зрения врезать его все же стоит на обратном трубопроводе, непосредственно перед котлом.

Схема подключения должна быть такой, чтобы не препятствовать естественной циркуляции: Основной контур разрывается шаровым вентилем и на основную трубу устанавливается байпас.

Байпас (англ. bypass — обход) для отопления – это обводной трубопровод, призванный транспортировать теплоноситель параллельно регулирующей и запорной арматуре. Этот элемент системы фактически незаменим при выполнении ремонта, без приостановки подачи воды. Кроме того байпас позволяет ускорить процесс заполнения или опорожнения системы отопления. Ну, и наконец, его используют для регулировки количества подаваемого теплоносителя.

На основном трубопроводе устанавливается обратный клапан или кран. При работающем насосе поток идет через байпас и не происходит циркуляции по кругу, т.к. установлен обратный клапан.

При поломке или отключении насоса поток продолжает поступать через основной трубопровод. Врезки насоса выполняются меньшим диаметром до и после вентиля в основном контуре. Врезка снабжается парой отсекающих вентилей; кроме того, перед крыльчаткой ставится грязевик. В системах с небольшим объемом его функцию успешно выполняет обычный фильтр грубой чистки. Фильтр грубой очистки ставится только перед насосом, по направлению движения воды. В штатном режиме отопление работает с принудительной циркуляцией, но стоит пропасть питанию — и при открытом вентиле на байпасе система начинает работать как обычная гравитационная.

Трубопроводная арматура - вспомогательные, обычно стандартные, устройства и детали, не входящие в состав основного оборудования, но необходимые для нормальной работы. В котельных установках арматура применяется для управления работой котельного агрегата и обеспечения безопасной и безаварийной его работы.

В зависимости от выполняемых функций подразделяется на следующие группы:

Перечень всей трубопроводной арматуры невероятно широк и разнообразен. Далее мы подробнее рассмотрим виды трубопроводной арматуры, которые чаще всего встречаются на российском рынке и используются в бытовых и полупромышленных системах отопления.

Запорная арматура служит для включения и отключения котельного агрегата, его элементов и отдельных участков трубопроводов в процессе эксплуатации котельной установки. Она работает периодически. Основное требование к запорной арматуре — обеспечивать плотность отключения в закрытом состоянии и оказывать минимальное сопротивление протекающей среде в открытом состоянии. К запорной арматуре относятся краны, вентили, задвижки и поворотные затворы. Запорную арматуру выпускают как с ручным, так и с электрическим приводом. В котельных установках средней и большой мощности в основном применяют запорную арматуру с электрическим приводом.

В зависимости от выполняемых функций подразделяется на следующие группы:

Кран шаровой - это кран, у которого запорный или регулирующий орган имеет форму шара. Шаровые краны широко применяются в таких системах, как: отопление, газо- и водоснабжение, отдельные узлы промышленных и теплоэнергетических объектов. К материалу шарового крана предъявляются различные требования, в зависимости от среды для которой он предназначен; например, в конструкциях, подверженных коррозии и ржавчине, применяют шаровой кран изготовленный из нержавеющей стали.

Запорный клапан (вентиль) — запорная и регулирующаю арматура, конструктивно выполненная в виде клапана, то есть её запирающий элемент перемещается параллельно оси потока рабочей среды. Как и другие виды запорной арматуры, запорные клапаны применяются для полного перекрытия своего проходного сечения, а следовательно потока рабочей среды; то есть запирающий элемент, которым в запорном клапане чаще всего является золотник, в процессе эксплуатации находится в крайних положениях «открыто» или «закрыто».

Клапаны широко распространены как запорная арматура, что объясняется возможностью обеспечения хорошей герметизации в запорном органе при сравнительной простоте конструкции. Кроме вышеуказанных достоинств клапаны обладают и другими, например:

Задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды. Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других. Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

По характеру движения шпинделя различаются задвижки с выдвижным или невыдвижным (вращаемым) шпинделем. В первом случае при открытии и закрытии задвижки шпиндель совершает поступательное или вращательно-поступательное движение, во втором — только вращательное.

Широкое распространение задвижек объясняется рядом достоинств этих устройств, среди которых

Дисковый поворотный затвор (заслонка) — тип трубопроводной арматуры, в котором запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной или расположенной под углом к направлению потока рабочей среды. Наиболее часто такая арматура применяется при больших диаметрах трубопроводов, малых давлениях среды и пониженных требованиях к герметичности рабочего органа, в основном в качестве запорной арматуры.

В дисковых затворах запирающий элемент, то есть затвор, имеет форму диска, который может перекрывать проход рабочей среде через кольцевое седло в корпусе путём поворота (как правило на 90°) затвора вокруг оси, перпендикулярной направлению потока среды, при этом ось вращения диска может являться его собственной осью (осевые дисковые затворы) или же не совпадать с осью (эксцентриковые дисковые затворы).

Дисковые затворы, как и шаровые краны, являются одними из самых современных и прогрессивных типов арматуры, обладающий многими важными достоинствами, среди которых:

Регулирующая арматура — это вид трубопроводной арматуры, предназначенный для регулирования параметров рабочей среды. В понятие регулирования параметров входит регулирование расхода среды, поддержания давления среды в заданных пределах, смешивание различных сред в необходимых пропорциях, поддержание заданного уровня жидкости в сосудах и некоторые другие. Выполнение всех своих функций регулирующая арматура осуществляет за счёт изменения расхода среды через своё проходное сечение. В зависимости от параметров рабочей среды (давления, температуры, химического состава и др.) к каждому виду регулирования предъявляются различные требования, что привело к появлению множества конструктивных типов регулирующей арматуры. Рассмотрим основные типы регулирующей арматуры:

Регулирующий клапан — один из конструктивных видов регулирующей трубопроводной арматуры. Это наиболее часто применяющийся тип регулирующей арматуры для регулирования расхода и давления. Выполнение этой задачи регулирующие клапаны осуществляют за счёт изменения расхода среды через своё проходное сечение.

В зависимости от назначения и условий эксплуатации применяются различные виды управления регулирующей арматурой, чаще всего при этом используются специальные приводы и управление с помощью промышленных микроконтроллеров по команде от датчиков, фиксирующих параметры среды в трубопроводе. Используются электрические, пневматические, гидравлические и электромагнитные приводы для регулирующих клапанов.

Также применяются запорно-регулирующие клапаны, с помощью этих устройств осуществляется как регулирование по заданной характеристике, так и уплотнение затвора по нормам герметичности для запорной арматуры. Для присоединения регулирующих клапанов к трубопроводам применяются все известные способы (фланцевый, муфтовый, штуцерный, цапковый, приваркой), но приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Смесительные клапаны используются в тех случаях, когда необходимо в определенных пропорциях смешивать различные среды, например, холодную и горячую воду, выдерживая постоянным какой-либо параметр (например, температуру) или изменяя его по заданному закону. Отличие смесительных клапанов от регулирующих заключается в том, что в первых, происходит регулировка одновременно двух сред, а не одной, как в регулирующих клапанах. Так же, как и регулирующие клапаны, смесительные могут управляться с помощью электрического или пневматического привода.

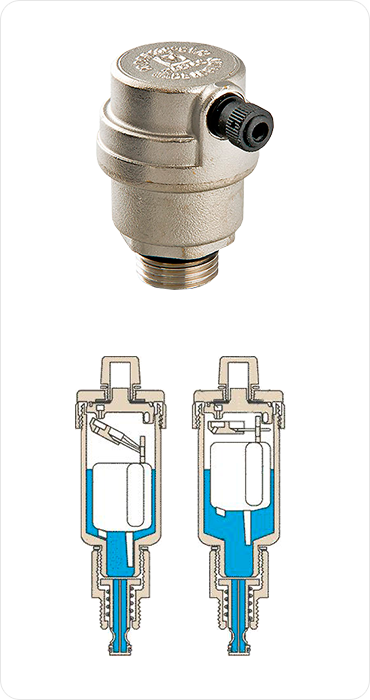

Автоматический воздухоудалитель (воздухоотводчик, воздушник) — техническое устройство, клапан для автоматического удаления воздуха, скапливающегося в верхних точках водопроводных, отопительных и подобных систем.

В процессе подпитки теплоносителем в систему отопления проникает определённое количество растворённого в воде воздуха, способного в местах с низкой скоростью воды и низким давлением выделяться в виде пузырьков, которые, накапливаясь, могут создавать воздушные пробки, препятствуя циркуляции теплоносителя. Присутствие в системе отопления некоторых металлов (например, алюминия) способствует выделению из воды водорода. Как правило, воздухом система заполняется при длительных простоях, и в процессе заливки его необходимо вытеснить водой. Во всех случаях воздух или накопившиеся газы удаляют через воздухоотводчики, устанавливаемые в верхних точках системы, в том числе в отопительных приборах.

Применение таких устройств позволяет решить ряд проблем, связанных со скоплением воздуха в трубопроводах, таких как уменьшение их пропускной способности, появление воздушных пробок, препятствующих нормальному движению воды, возникновение гидроударов, ведущих к износу и разрушению трубопроводов и другого оборудования.

Воздухоудалитель состоит из металлического резервуара, низ которого соединен с водопроводной трубой, а верх имеет отверстие, закрываемое изнутри клапаном. От клапана идёт вниз стержень, соединенный с металлическим полым шаром, плавающим в воде; воздух, попавший в водопроводную трубу, достигнув вантуза, собирается в верхней его части и вытесняет оттуда воду; вследствие этого шар опускается, открывая вместе с тем отверстие (клапан) для выхода воздуха, что продолжается до тех пор, пока уровень воды снова не повысится и, поднимая поплавок, не закроет отверстия, выпускающего воздух.

Регуляторы давления прямого действия - служат для поддержания постоянного давления в трубопроводе, эта необходимость может возникнуть в реальных рабочих условиях, когда в нём происходят колебания давления рабочей среды, недопустимые для нормальной работы технологической системы или установки.

В отличие от арматуры непрямого действия, в которой для непрерывного регулирования нужно отслеживать специальными датчиками состояние контролируемого параметра и при его отклонении от нормы выдавать командный сигнал приводу, регулятор прямого действия срабатывает непосредственно от среды в контролируемом участке трубопровода без использования посторонних источников энергии.

Регулирование давления может производиться после регулятора (по направлению потока среды), в этом случае регулятор называют «После себя», или перед ним, в этом случае он называется «До себя».

Регулятор уровня предназначен для поддержания уровня жидкости в сосуде в установленных пределах заданной высоты. Сосуд может находиться под давлением, а во многих случаях избыточное давление отсутствует, и сосуд соединен с атмосферой, т. е. является резервуаром. Поддержание уровня в сосуде может осуществляться путем впуска дополнительного количества жидкости (тогда регулятор уровня называют регулятором питания) или путем выпуска избыточного количества жидкости (тогда регулятор уровня называют регулятором перелива).

Основными элементами регулятора уровня являются чувствительный элемент (датчик положения уровня) и исполнительное устройство в виде запорного или регулирующего клапана или крана. Исполнительное устройство предназначено для прекращения или регулирования подачи (выпуска) жидкости в зависимости от командного сигнала, подаваемого датчиком положения уровня на привод исполнительного устройства.

Защитная арматура — вид трубопроводной арматуры, предназначенный для защиты технологических систем, оборудования, трубопроводов, насосов и сосудов под давлением от возникновения или последствий аварийных ситуаций. В результате эксплуатации могут возникать различные проблемы, обусловленные неисправностями оборудования, неправильным ведением технологического процесса, другими сторонними факторами. Они могут повлечь за собой гидроудары при внезапном изменении потока среды на обратный, что может привести к поломке насосов и других устройств. Также при повреждении или разрушении трубопроводов или оборудования систем, если не ликвидировать или ограничить течь защитной арматурой, можно нанести серьёзный вред производственным помещениям, персоналу, экологии окружающей среды, в особенности в случае применения в системе взрыво- и пожароопасной, токсичной или радиоактивной рабочей среды.

Обратный клапан — вид защитной трубопроводной арматуры, предназначенный для недопущения изменения направления потока среды в технологической системе. Обратные клапаны пропускают среду в одном направлении и предотвращают её движение в противоположном, действуя при этом автоматически. С помощью обратной арматуры защищается различное оборудование, трубопроводы, насосы и сосуды под давлением, а также возможно существенно ограничить течь рабочей среды из системы при разрушении её участка.

Основными видами обратных клапанов являются собственно обратные клапаны и обратные затворы, главное их различие — в конструкции затвора (элемента, который перекрывает поток среды, садясь в седло), у первых он выполняется в виде золотника, у вторых — в виде круглого диска, который часто именуют захлопка.

Обратные клапаны как правило устанавливаются на горизонтальных участках трубопроводов, а затворы — как на горизонтальных, так и на вертикальных участках. По направлению потока рабочей среды клапаны обратные в основном выполняются проходными (направление потока в них не изменяется), но встречаются и угловые (направление потока меняется на 90°), а затворы обратные — только проходными.

При отсутствии потока среды через арматуру золотник в обратном клапане или захлопка в обратном затворе под действием собственного веса или дополнительных устройств (например пружины) находятся в положении «закрыто», то есть затвор находится в седле корпуса. При возникновении потока затвор под действием его энергии открывает проход через седло. Ясно, что для того, чтобы поток среды изменил своё направление на противоположный он должен остановиться. В этот момент скорость потока становится нулевой, затвор возвращается в исходное закрытое положение, а давление с обратной стороны прижимает золотник или захлопку, препятствуя возникновению обратного потока среды. Таким образом, срабатывание обратной арматуры происходит под действием самой среды и является полностью автоматическим.

Сетчатый фильтр (грязевик) — установка для очистки фильтрации от нерастворимых примесей, которые представляют собой магнитные частицы (продукты коррозии), а также от частиц песка, глины, органики, накипи, которые попали из естественного источника или образовались в результате использования воды в технологическом процессе.

Исходя из принципов действия различают несколько видов грязевиков:

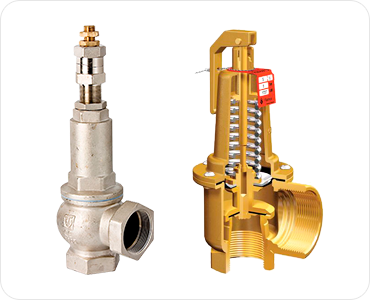

Предохранительная арматура — арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды, так называемого массотвода.

Предохранительный клапан — трубопроводная арматура, предназначенная для защиты от механического разрушения оборудования и трубопроводов избыточным давлением, путём автоматического выпуска избытка жидкой, паро- и газообразной среды из систем и сосудов с давлением сверх установленного. Клапан также должен обеспечивать прекращение сброса среды при восстановлении рабочего давления.

Опасное избыточное давление может возникнуть в системе как в результате сторонних факторов (неправильная работа оборудования, передача тепла от сторонних источников, неправильно собранная тепломеханическая схема и т. д.), так и в результате внутренних физических процессов, обусловленных неким исходным событием, не предусмотренным нормальной эксплуатацией. ПК устанавливаются везде, где может это произойти, то есть практически на любом оборудовании, но в особенности они важны в сфере эксплуатации промышленных и бытовых сосудов, работающих под давлением.

Существуют и другие виды предохранительной арматуры, но клапаны используются наиболее широко вследствие простоты своей конструкции, лёгкости настройки, разнообразия видов, размеров и конструктивных исполнений..

Группа безопасности котла — набор предохранительных элементов предназначенных для защиты систем отопления от превышения максимально допустимого рабочего давления и отвода воздуха из них.

Любая группа безопасности состоит из четырех основных деталей:

Иногда все эти детали монтируются на подающую трубу по отдельности, но обязательно так, чтобы предохранительный клапан находился выше котельного оборудования. Однако чаще все же ставится цельная группа безопасности в системе отопления. Так гораздо дешевле, быстрее и удобней.